Überblick: Meisteingesetzte 3D-Technologien

Die Welt des 3D-Drucks entwickelt ständig neue Lösungen, um den Anwendungsbereich dieser modernen Produktionsmethode auf allen Gebieten zu erweitern. Neue Materialien öffnen die Türen zu neuen Lösungen, unterschiedliche Strukturen für vielfältige Anwendungen und die Anforderungen des Marktes führen zur Entwicklung zuverlässiger Prozesse, um ihren Bedürfnissen gerecht zu werden. Was sind das für Prozesse? Und welche Technologien sind derzeit am meisten für die industrielle Anwendung eingesetzt?

Selektives Lasersintern (SLS)

Bei dieser Technologie wird mit einem Laser pulverförmiges Druckmaterial (meist Kunststoffe) in die richtige Form gesintert. Die Hitze und Präzision des Lasers sintern aneinander grenzende Materialpartikel zu einer finalen festen Struktur.

Der generelle Idee hinter dem Produktionsprozess ähnelt der FDM Technologie. Digitale Objekte werden Schicht für Schicht nachgebildet. Der primäre Unterschied besteht darin, dass das Fusionieren von Material direkt an der entsprechenden Stelle stattfindet, anstatt dieses vorher bereits zu schmelzen. Die Position des Lasers wird durch die 3D-Daten bestimmt. Nachdem eine Schicht gesintert wurde, wird die Ablage abgesenkt und eine neue Pulverschicht aufgelegt. Dieser Prozess wird bis zur Fertigstellung des Objekts mehrfach wiederholt. Für diese Technologie werden keine Stützstrukturen benötigt, da das 3D-gedruckte Objekt ständig durch das nicht-gesinterte Pulver gebunden ist. Nach der Produktion wird das Objekt in einen abgedichteten Behälter gestellt und überflüssiges Pulver entfernt.

Selektives Laserschmelzen (SLM):

Die SLM Technologie ist ähnlich der SLS Technologie. Der größte Unterschied besteht darin, dass die Hitze und die Präzision des Lasers dazu geeignet sind, die Partikel vollständig zu schmelzen und durch das Abkühlen des Verschmolzenen zur finalen festen Struktur führt. Dadurch eignet es sich besonders für Metalle.

Bild Quelle: SpaceX

Bild Quelle: SpaceX

Die SLM Technologie macht von Stützstrukturen Gebrauch um überhängende Abschnitte des Modells zu stützen und das Objekt mit der Konstruktionsoberfläche in Verbindung zu halten. Letzteres ist aufgrund des starken Schrumpfens des Baumaterials bei diesem Prozess notwendig.

Verfügbare Materialien: Aluminum, Titan, Edelstahl, Cobalt Chrome

HINWEIS: Die SLS und SLM Technologien sind besonders gut für kleine, komplexe Geometrien mit komplizierten inneren Strukturen (mit Hohlräumen, Netzwerken, besonderen Gitterstrukturen usw.) geeignet.

Direktes Metall-Lasersintern (DMLS)

Bild Quelle: EOS GmbH

“Antenna bracket for RUAG's Sentinel satellite - certified for deployment in outer space“

Im Allgemeinen stellt dies eine SLM Technologie speziell für Metalle dar. Der Hauptunterschied besteht darin, dass DMLS Metallpulver sintert, was zu 3D-Teilen mit höherer Porosität als bei der üblichen SLM Technologie führt. Bei der SLM Technologie werden die Partikel direkt geschmolzen, wodurch ein festes Objekt aus Monomaterial entsteht. DMLS wird normalerweise für Legierungen verwendet, während SLM für Metall-Einzelkomponente wie Aluminium verwendet wird. DMLS benötigt keine Stützstrukturen, da das gedruckte Objekt stets durch das Metallpulver gebunden wird.

Verfügbare Materialien: Edelstahl, Maraging-Stahl, Kobalt-Chrom, Aluminum AlSi10Mg, Titan Ti6Al4V

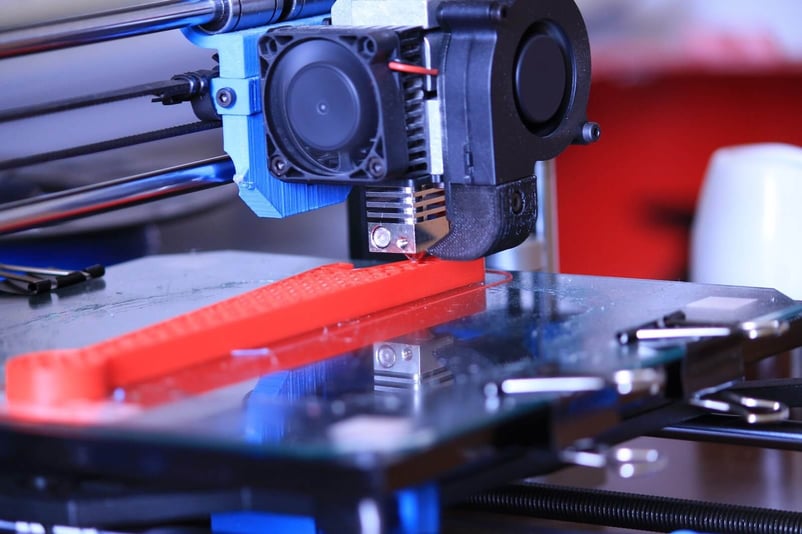

Schmelzschichtung (FDM/FFF)

Bei dieser Technologie wird ein Medium (meist Thermoplastik) über eine beheizte Düse geschmolzen und aufgetragen (extrudiert). Der Prozess beginnt mit der Übersetzung der 3D-Daten in Maschinenbefehle, die der 3D-Drucker verarbeiten kann. Das Modell orientiert sich an der Konstruktionsplattform und ist in horizontale Scheiben (X-Y Ebene) einer ausgewählten Dicke eingeteilt. Die Ränder dieser horizontalen Scheiben entsprechen der Bewegung der beheizten Düse des 3D-Druckers.

Bild Quelle: Sculpteo

Nach dem Übersetzungsprozess beginnt die Produktion. Nach jeder fertigen Schicht wird, je nach Maschinenart, entweder die Konstruktionsplattform um eine Schichtdicke abgesenkt oder der Druckkopf um eine Schicht angehoben.. Das Baumaterial wird dabei von einer Spule abgewickelt und der beheizten Düse zugeführt. Direkt nach dem Extrudieren kühlt das Material ab und verfestigt sich . Diese Technologie ist, aufgrund ihrer Flexibilität und ihrer geringen Anfangsinvestitionen für Ausrüstung und Material, weit verbreitet. Ein zentraler Nachteil von FFF (FDM) besteht darin, dass überhängende Abschnitte und Hinterschneidungen durch zusätzliche Strukturen gestützt werden müssen. Diese werden nach der Vollendung des Produktionsprozesses wieder entfernt.

Verfügbare Materialien:

PLA, ABS, PC, PA, CopperFill, BrassFill, BronzeFill, WoodFill, Biegsame (TPE, TPU), besondere Filamente (durchsichtig, fluoreszierend, leitfähig).